As bombas centrífugas de massa de papel são equipamentos que direcionam a produção da matéria prima para o processo de conformação. A matéria prima pode ser reciclada tanto quanto destinada à fabricação de produtos novos, como papéis ou embalagens.

DESAFIO

Problemas:

A massa tem caraterísticas abrasivas e aglutinantes, o que faz com que as gaxetas e luvas protetoras de eixo fiquem expostas a desgastes constantes. A densidade da massa de papel pode sofrer alterações durante o processo, o que também pode ser um desafio na hora de encontrar o ponto certo de ajuste.

Os principais desafios desta aplicação são:

Vazamentos recorrentes: As caraterísticas do fluído produzem o desgaste constante da vedação fazendo com que produza vazamentos desde o primeiro dia e precise substituir as gaxetas todas as semanas. O equipamento começa a vazar após poucos dias do início da safra, representando quedas na produtividade e prejuízos econômicos significativos.

Dificuldade de parar os equipamentos: Devido à demanda da indústria e por nem sempre ter bombas secundárias para cada estágio, implica que em muitos casos o equipamento deveria continuar operando mesmo com vazamentos.

Desgaste excessivo da luva/eixo: A abrasividade extrema e a ação química produze um desgaste na área do assentamento das gaxetas, dificultando ainda mais a correta vedação do local.

Necessidade de ajuste recorrente: Devido ao desgaste da gaxeta e a exigência da aplicação, os mecânicos tinham que comparecer no setor para realizar ajustes semanais.

Causa Raíz:

Devido às caraterísticas abrasivas da massa do papel, somado à condição do eixo e a dificuldade de realizar paradas para a manutenção periódica neste tipo de equipamentos, as gaxetas sofrem múltiplas exigências que dificultam uma vedação efetiva.

Objetivo:

Melhorar o MTBF das gaxetas de 7 dias para 21 dias, reduzindo de forma significativa os vazamentos de matéria prima, a frequência de reaperto e o desgaste do eixo.

SOLUÇÃO

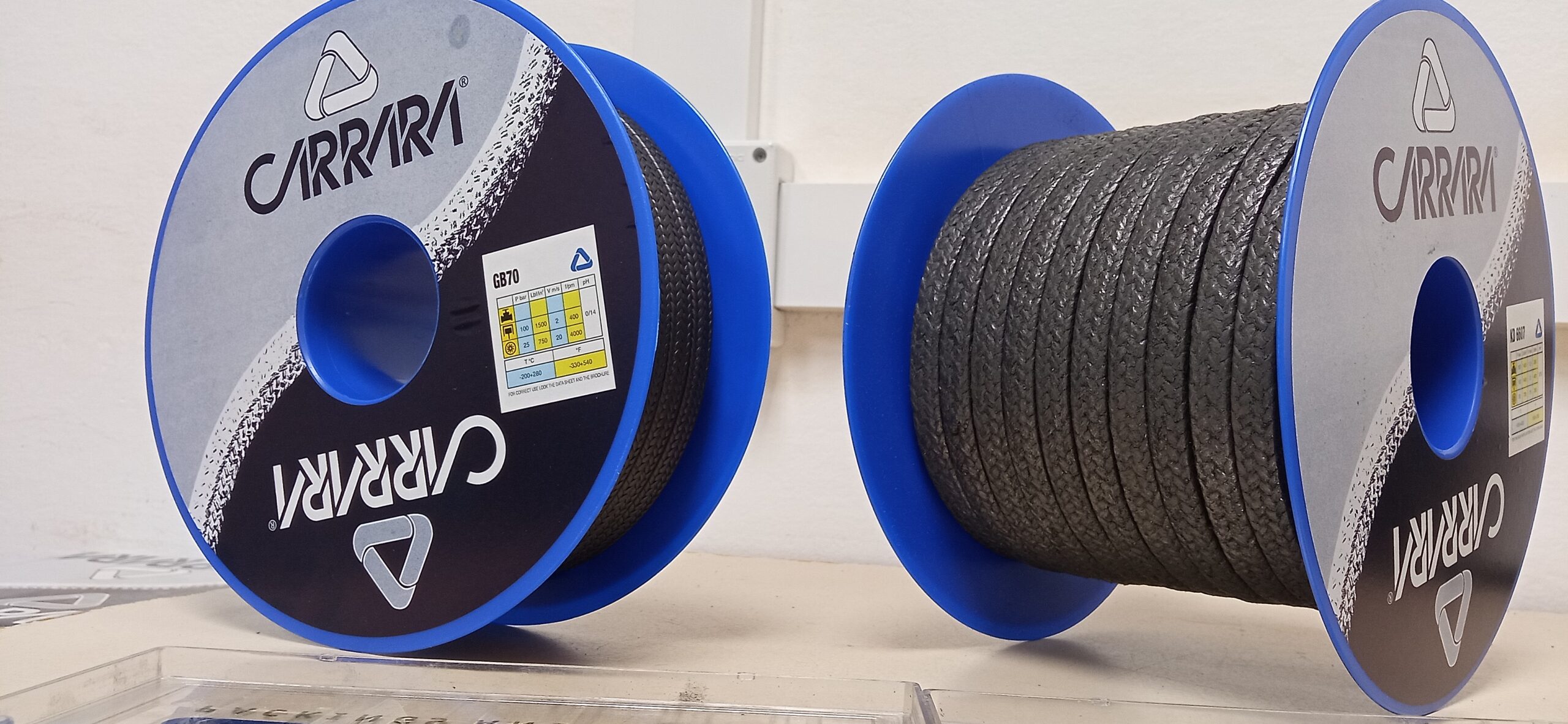

O efeito da combinação das gaxetas da marca Carrara® YKD 6607 e GB 70 (as quais possuem um alto grau de compatibilidade) garantem uma vedação muito eficiente, mantendo uma vedação de alta durabilidade e pouca necessidade de reaperto sem prejudicar a operação.

A Gaxeta GB foi escolhida pelo seu baixo coeficiente de atrito, o que impede o desgaste do eixo/luva na seção do alojamento das gaxetas. Por outro lado, a sua excelente moldabilidade e coeficiente de expansão, aumentam as suas propriedades vedantes desde a partida do equipamento.

Por sua vez, a gaxeta YKD 6607, que possui excelente resistência mecânica, à abrasão e à temperatura foi utilizada com anel antiextrusão, ou seja, para que quando for realizado o aperto da sobreposta não danifiquem os anéis de gaxeta GB 70, funcionando como um material de sacrifício.

RESULTADOS/KPI’S

Durante a execução do teste o equipamento foi acompanhado semanalmente, realizado um controle térmico do alojamento das gaxetas e verificação do aperto das gaxetas. As gaxetas da Carrara superaram não apenas as metas estabelecidas, mas também permitiram que uma tarefa que era recorrente possa ser programada, permitindo à equipe mecânica atender em tempo e forma as ordens de serviço e melhorar a qualidade das tarefas de manutenção preventiva.

Entre os benefícios desta solução, foi possível comprovar:

- Aumento do MTBF: De 7 dias para 90 dias.

- Diminuição significativa dos vazamentos de massa: Diminuição do desperdício de matéria prima (lucro cessante).

- Não houve nenhum desgaste na luva protetora do eixo.

- Melhora na higiene do local.

- Foi possível treinar a equipe e padronizar os processos.