Decapagem

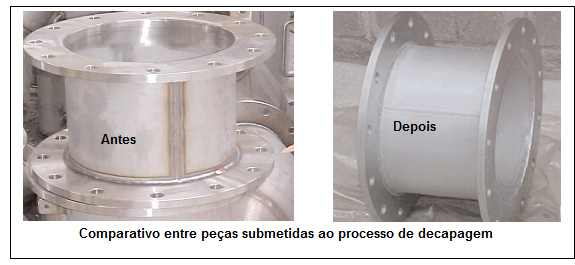

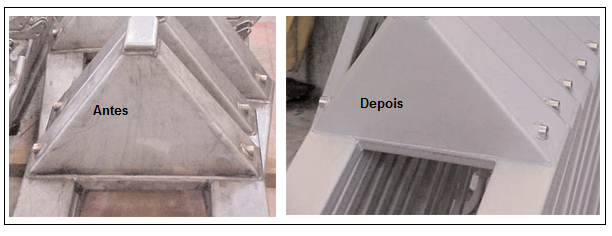

A decapagem é a remoção de uma fina camada de metal da superfície do aço inoxidável. Misturas de ácidos nítrico e hidrofluorídrico são normalmente usadas para decapar o aço inoxidável. Uma aplicação muito corriqueira da decapagem está relacionada à remoção do “queimado de solda” (heat tint) da superfície das juntas soldadas, onde ocorreu uma redução superficial do teor de cromo.

Há vasta gama de métodos de decapagem que podem ser usados em peças e componentes de aço inoxidável. Os principais, que são usados por especialistas para a decapagem de componentes completos ou de grandes superfícies são:

• Imersão em tanque de decapagem

• Decapagem por spray

A decapagem tem como finalidade eliminar qualquer impureza, oxidação, contaminação e resíduo do material base. Para maior eficiência, é importante saber a natureza da contaminação, pois por exemplo, a própria manipulação do Aço Inoxidável nos processos de produção origina defeitos e contaminações na superfície.

Exemplos de contaminação:

- Incrustações

- Acumulo de resíduos

- Dificuldade de limpeza

- Oxidações

- Coloração escura por tratamento térmico e solda

- Respingos de Solda

- Marcas de lixa

- Contaminação com ferro

- Arranhões por batidas

- Limpezas mecânicas >fragilização por remoção de material

- Lonas, Pallets, Carrocerias, Empilhadeiras e talhas usadas em materiais de aço carbono e/ou ferro.

- Óleos, graxas e marcas de dedos

- Impurezas e contaminações diversas.

- Resíduos de matéria-prima

A decapagem por imersão em tanque geralmente é realizada nas instalações do transformador (fábrica ou canteiro de obras) ou em plantas de empresas especializadas na prestação de serviços de tratamento de superfícies de aços inoxidáveis. A decapagem por spray é mais versátil, podendo ser executada em praticamente qualquer situação, embora seja comumente realizada para a decapagem de partes específicas de um componente maior (como, por exemplo, um cordão de solda).

Apesar da sua maior facilidade operacional, a decapagem por spray somente deve ser levada a cabo por especialistas que observam os aspectos relativos à segurança dos ácidos e que estejam convenientemente equipados para a correta execução do serviço.

O método da imersão em tanque apresenta a vantagem de tratar toda a superfície da peça ou componente para uma ótima resistência à corrosão e uniformidade do acabamento decapado. Esta técnica também é a melhor opção sob os aspectos de saúde e segurança, pois, quando executada por um fabricante de aço inoxidável ou numa empresa especializada em acabamento superficial, tem o processo cuidadosamente controlado, minimizando o impacto ambiental do processo.

Áreas menores, especialmente em volta de regiões soldadas, podem ser decapadas pela:

• Aplicação de pastas ou géis decapantes

• Limpeza eletroquímica

Estes métodos podem ser usados por pessoas não especializadas e não requerem conhecimento específico para sua execução. É importante que coexistam adequadas experiência e supervisão para minimizar riscos à saúde, de segurança e ambientais, enquanto garantem perfeita decapagem da superfície que está sendo tratada. Pode ocorrer a corrosão nas áreas tratadas se os tempos de ação dos ácidos e/ou os procedimentos de enxágue final não forem convenientemente controlados de acordo com as instruções do fornecedor dos produtos decapantes. Os tempos de contato para os diferentes tipos de aço inoxidável podem variar. Deste modo, é importante que o operador esteja ciente do tipo de aço inoxidável que está sendo decapado, executando assim o procedimento de decapagem correto.

É essencial que os ácidos decapantes e os resíduos da operação de decapagem sejam completamente enxaguados da peça recém-tratada para que se consiga uma superfície resistente à corrosão e livre de manchas.

Especialistas em limpeza e restauração de aço inoxidável comumente fazem uso de água de-ionizada ou de água destilada para a realização do enxágue final.

Passivação

A camada passiva que se desenvolve sobre o aço inoxidável não é uma camada ou óxido simples, como aquela que se forma ao aquecer-se o material. Em temperaturas elevadas, a camada passiva transparente e pré-existente tem sua espessura aumentada passando a ter coloração mais escura até formar uma camada de óxido acinzentada (semelhante ao “queimado de solda”). A formação desta camada de óxido está associada à redução da resistência à corrosão em temperatura ambiente. Componentes de aço inoxidável para uso em altas temperaturas, tais como partes de fornos, tiram proveito da formação destas camadas de óxido espessas, porém tenazes, para alcançar boa resistência à oxidação em temperatura elevada.

Em contraste, peças destinadas a aplicações em temperaturas próximas da ambiente contam com a camada passiva, fina e transparente para a sua resistência à corrosão. Apesar deste processo de passivação ocorrer naturalmente, ele pode ser induzido através da ação de ácidos fortemente oxidantes. Ácido nítrico é um dos reagentes mais utilizados para este fim em tratamentos de passivação comercialmente disponíveis para aços inoxidáveis. Ácidos mais fracos, como o cítrico, podem também auxiliar na formação da camada passiva. Deve-se notar que o aço inoxidável entregue pelas usinas produtoras e distribuidores de reputação no mercado já têm suas superfícies plenamente passivadas.

O tratamento de passivação, portanto, pode ser uma necessidade para peças usinadas, por exemplo.

As várias famílias de aço inoxidável têm procedimentos de passivação próprios, que podem ser tratamentos de um ou dois estágios e que usam soluções de ácido nítrico ou de dicromato de sódio.

Anteriormente à realização do tratamento de passivação é importante garantir que a superfície do aço inoxidável:

• Esteja livre de qualquer camada de óxido

• Tenha removido por decapagem qualquer camada empobrecida de cromo (como, por exemplo, a região sobre a qual formou-se o “queimado de solda”)

• Esteja limpa (sem contaminação orgânica, lubrificante de máquinas operatrizes, óleo e graxa) Conforme acima informado, a passivação deve ser realizada após a decapagem, entendendo-se que, enquanto a decapagem é uma operação de limpeza, a passivação é uma operação de proteção.

A passivação é um procedimento de proteção, diferente da decapagem que preza pela limpeza

A Armo do Brasil trabalha há mais de 5 anos importando com exclusividade os produtos Argentinos da marca Trytech, empresa que se dedica desde 1996 em fabricar auxiliares químicos de alta qualidade soluções completas.

Para a decapagem , o produto destaque e indicado da linha Trytech é o Genox Pickling Gel, utilizado para limpeza e decapagem de soldas em aços inoxidáveis e ligas específicas, em qualquer posição e em temperatura ambiente;

Pode ser utilizado em temperatura de até 60º C pós-soldagem.

– Ideal para decapagem de cordões de solda

– Rende 60 metros lineares de solda por quilo

– Possui formulação sem cloretos, que não agride o material de base

– Em conformidade com a norma ASTM A-380 para o tratamento pós-soldagem de aço inoxidável

– É aplicável a todos os tipos de soldagem

Para passivagem o indicado é a aplicação de uma fina camada de Genox 383 que fará reagir o cromo do aço inox, regenerando a película protetora do metal após o processo de soldagem, aumentando sua resistência à corrosão.

– Ideal para passivar cordões de solda em qualquer posição

– Rende 60 metros lineares de solda por quilo

– Também pode ser usado como descontaminante e desoxidante

– Atende a norma ASTM A-967 para passivação de aço inoxidável

– Aplicável a todos os tipos de soldagem

Ao todo são dezenas de soluções específicas para aço inox importadas pela Armo, visando: tratamento de superfície, limpeza, descontaminação, decapagem, passivagem, neutralizante, detecção, auxiliares de solda e outros.

Se você precisa de indicação quanto ao melhor produto para sua aplicação em aço inox, entre em contato com a equipe técnica Armo e solicite uma visita.

Fonte: Núcleo Inox